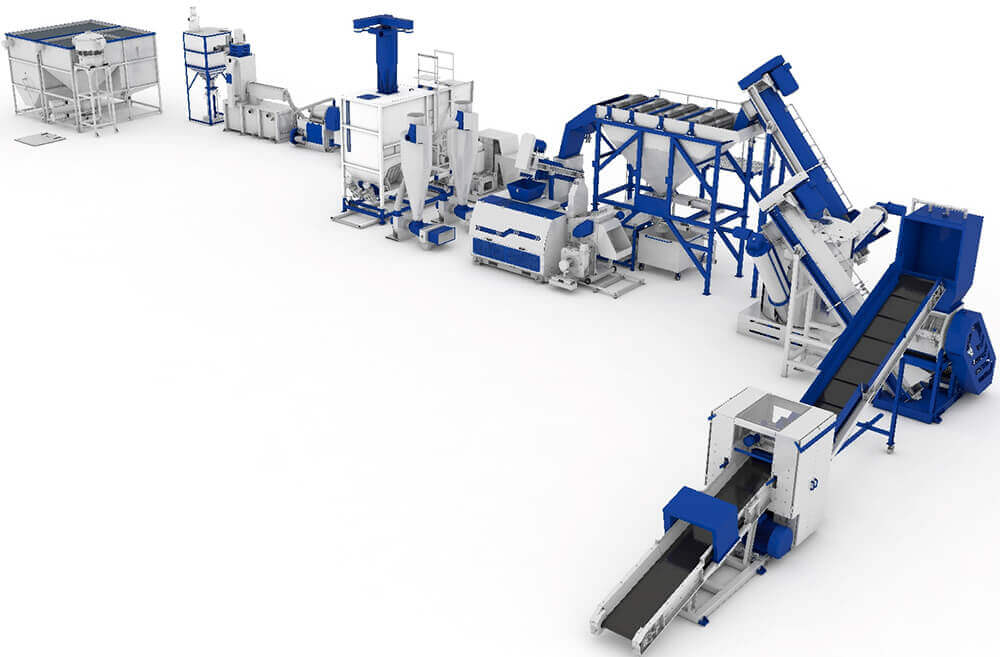

Линия предназначена для переработки серных биг-бегов. На выходе получается гранула правильной формы, без примесей и запаха.

Состав линии:

Этап переработки

- Гильотинная резка

- Ленточный транспортер

- Предварительная мойка

- Моющая дробилка

- Шнековая выгрузка

- Горячая мойка

- Пресс-отжим

- Ворошитель

- Каскадная сушка

- Циклон-накопитель

Этап грануляции

- Экструдер-компактор

- Фильтр расплава

- Торцевая резка

Преимуществами данного комплекса оборудования являются:

- высокая производительность

- компактность

- минимальное количество рабочего персонала

Несколько стадий отмывки обеспечивают высокое качество гранулы на выходе независимо от загрязнения сырья на входе. Система водоочистки позволяет использовать оборотную воду продолжительный срок. На сегодняшний день наши агрегаты являются одним из самых высокотехнологичных, и оборудование для переработки пленки заказывают именно в компании «Полимех».

- Установленная мощность, кВт: 250

- Фактическая мощность, кВт: 175

- Персонал, чел: 2

- Площадь, м2: 190

- Производительность, кг/ч: 500

Принцип действия:

Сырье подается ленточным транспортером в зону измельчения гильотинной резки. В гильотинной резке происходит предварительное измельчение сырья. Далее сырье попадает на ленточный транспортер по средствам которого транспортируется в предварительную мойку, где происходит первичное отделение грязи от измельченного сырья. В дробилке происходит окончательное измельчение с получением фракции необходимого размера. Размер фракции задается величиной перфорации установленной на дробилке. Так же дробилка оснащена механизмом подачи воды в камеру дробления для дополнительной промывки измельченного продукта.

Далее сырье попадает в интенсивную мойку, где происходит частичное отделение влаги и его транспортировка в горячую мойку. Горячая мойка служит для дополнительной промывки сырья. Затем частично отделяется влага в интенсивной мойке осушителе. Окончательное отделение влаги происходит в пресс отжиме. Далее материал по средствам пневмотранспорта транспортируется в циклоны каскадных сушек, где происходит досушка сырья и его дальнейшая транспортировка в циклон.

На конечной стадии сырье плавится, дегазируется, фильтруется, а затем гранулируется. При гранулировании возможно добавление красителей и всевозможных добавок, меняющих свойства и вид получаемой продукции относительно входного сырья.

-

18 Февраль

Участие в выствке платмасс и каучуков 2019В международной выставке, прошедшей 29.01-01.02.2019г. в ЦВК «Экспоцентр», наряду с продукцией 32 стран мира был представлен товар компании «ПОЛИМЕХ».Организаторами мероприятия выступили “Мессе Дюссельдорф ГмбХ” и ДП ООО “Мессе Дюссельдорф Москва”. На выставке можно было ознакомиться с инновационными разработками, облегчающими технологический процесс, снижающие трудо- и энергозатраты. Измельчитель для переработки пленочных и тканных материалов от «ПОЛИМЕХ», привлек […]

Участие в выствке платмасс и каучуков 2019В международной выставке, прошедшей 29.01-01.02.2019г. в ЦВК «Экспоцентр», наряду с продукцией 32 стран мира был представлен товар компании «ПОЛИМЕХ».Организаторами мероприятия выступили “Мессе Дюссельдорф ГмбХ” и ДП ООО “Мессе Дюссельдорф Москва”. На выставке можно было ознакомиться с инновационными разработками, облегчающими технологический процесс, снижающие трудо- и энергозатраты. Измельчитель для переработки пленочных и тканных материалов от «ПОЛИМЕХ», привлек […] -

12 Декабрь

Компания POLIMECH приглашает Вас на новый год!Уважаемый клиент!У Вас остались деньги в конце года? Вы хотите купить оборудование но не знаете где?РЕШЕНИЕ ЕСТЬ!22 декабря приглашаем Вас на переговоры за праздничным столом. Не только отличная новогодняя программа, но также специальные цены!P.S. Трансфер и накладные расходы за наш счет.

Компания POLIMECH приглашает Вас на новый год!Уважаемый клиент!У Вас остались деньги в конце года? Вы хотите купить оборудование но не знаете где?РЕШЕНИЕ ЕСТЬ!22 декабря приглашаем Вас на переговоры за праздничным столом. Не только отличная новогодняя программа, но также специальные цены!P.S. Трансфер и накладные расходы за наш счет.