- 1. Возможность быстрого перехода с одного сырья на другое

- 2. Максимальная производительность и гибкость

- 3. Высокая энергоэффективность благодаря высококачественным электрическим компонентам, теплоизоляции, оптимизированным системам нагрева и охлаждения

- 4. Установка легко встраивается в различные технологические линии различного назначения

- 5. Лёгкий доступ ко всем элементам оборудования при его обслуживании

- 6. Наличие системы самоочистки фильтров

- 7. Простота управления

- 8. Эргономичный сенсорный дисплей обеспечивает интуитивно понятный интерфейс оператора

- 9. Минимальное количество рабочего персонала

- Оборудование в работе

уплотняет

дозирует

измельчает

гомогенезирует

нагревает

сушит

Линия грануляции пленочных материалов предназначена для переработки первичных и вторичных полимеров в гранулу, пригодную для дальнейшего использования в производстве продукции из вторичного материала. Может входить в состав различных комплексов переработки пластика.

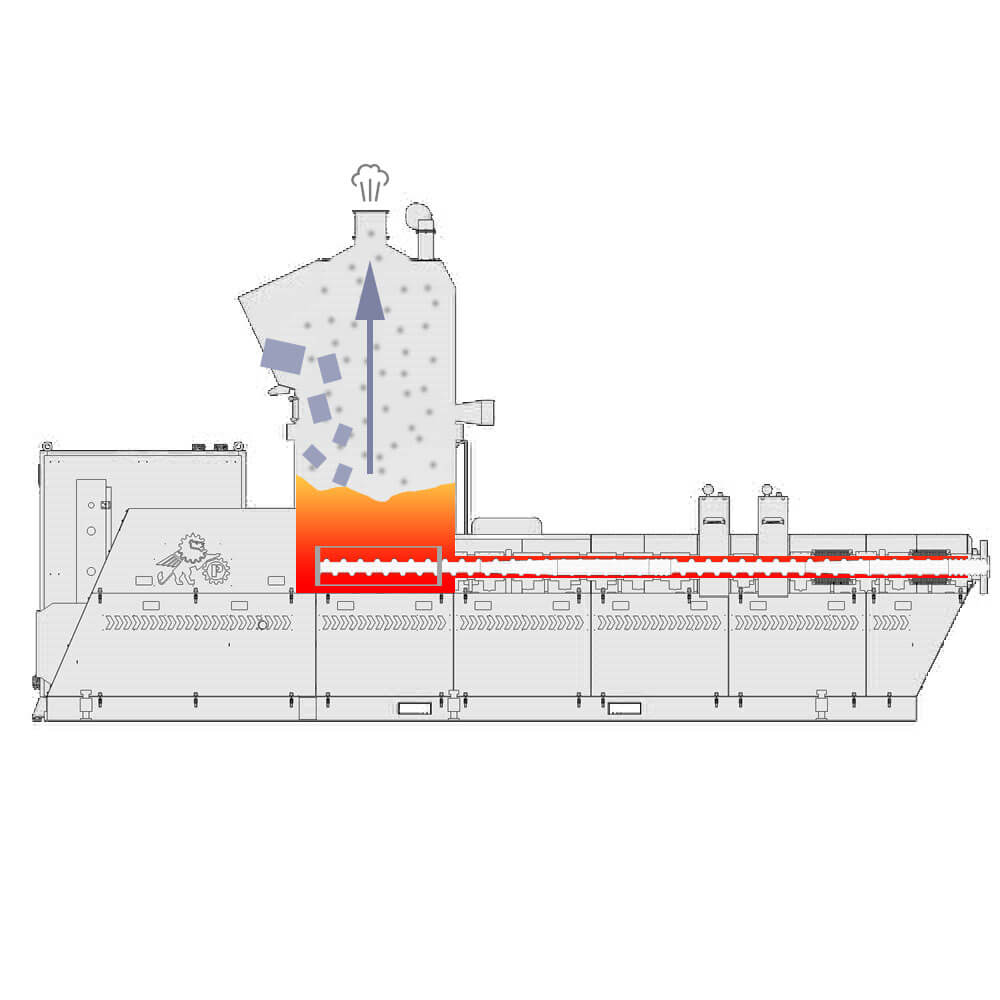

Предварительно измельченное, отмытое и подсушенное сырье, посредством ленточного транспортера с металлодетектором, подается в бункер загрузки термокомпактора. В термокомпакторе материал измельчается, перемешивается, нагревается, сушится, уплотняется и подается в зону загрузки соединенного с термокомпактором экструдера. Проходя вдоль шнека экструдера сырье плавится и подвергается дегазации, после чего поступает на самоочищающийся фильтр. После фильтра расплавленная масса поступает на фильеру блока торцевой резки. Пройдя через отверстия фильеры, получившаяся стренга отрубается вращающимися ножами. Произведенные гранулы отбрасываются центробежной силой наружу и попадают в спиральный водный поток, в котором охлаждаются и вместе с водой по гибкому каналу выгрузки (шланг гофрированный) подаются в следующий узел для досушки и фасовки в тару.

Противоточная технология загрузки

- Высокая стабильность процесса за счет улучшенной загрузки материала, обеспечивает постоянно высокую производительность в значительно более широком температурном диапазоне

- Более высокая гибкость и надежность работы с различными материалами

- Увеличение производительности при том же типоразмере установки

Технология ECO

- Снижение удельных энергозатрат благодаря техническим решениям, включающим конструкторские меры, такие как новый шнек экструдера с прямым приводом

- Снижение производственных затрат благодаря оптимизированной технологии управления и высококачественным энергоэффективным компонентам, таким как высокопроизводительные двигатели

- Кроме того, практичный индикатор энергопотребления на панели управления обеспечивает постоянный обзор энергопотребления, что позволяет вам принимать конкретные меры для оптимизации потребления

- Снижение выбросов CO2 – важный вклад в защиту окружающей среды

Технология Simple Start

- Простота в эксплуатации благодаря логичной, четко структурированной и упрощенной схеме ввода данных и ультрасовременному, эргономичному сенсорному экрану

- Меньше кнопок, больше удобства для пользователя – благодаря высокой степени автоматизации. Правильный рецепт для каждого материала – сохраненные параметры обработки могут быть легко и удобно загружены из системы управления рецептами одним нажатием кнопки

Эффективный отвод пара из термокомпактора и возможность переработки с высокой остаточной влажностью.

Принцип работы

Загрузка материала с высокой остаточной влажностью ленточным транспортером с металлодетектором. В термокомпакторе материал уплотняется, дозируется, измельчается, гомогенезируется, сушится и нагревается. Большой обьем пара образующийся, отводится принудительно. Предварительно нагретый (осушенный) воздух принудительно продувает весь обьем материала находящегося в термокомпакторе. Весь обьем испарившейся воды отводится быстро и эффективно. Экструдер постоянно заполняется подготовленным и разогретым сырьем.

Преимущества функции принудительной продувки

- – Высококачественный конечный продукт при переработке материалов с высокой остаточной влажностью до 12 %, напр., промытые бытовые пленочные отходы;

- – Низкое энергопотребление за счет эффективной предварительной сушки;

- – Возможность дооснащения этими технологиями почти всех установок;

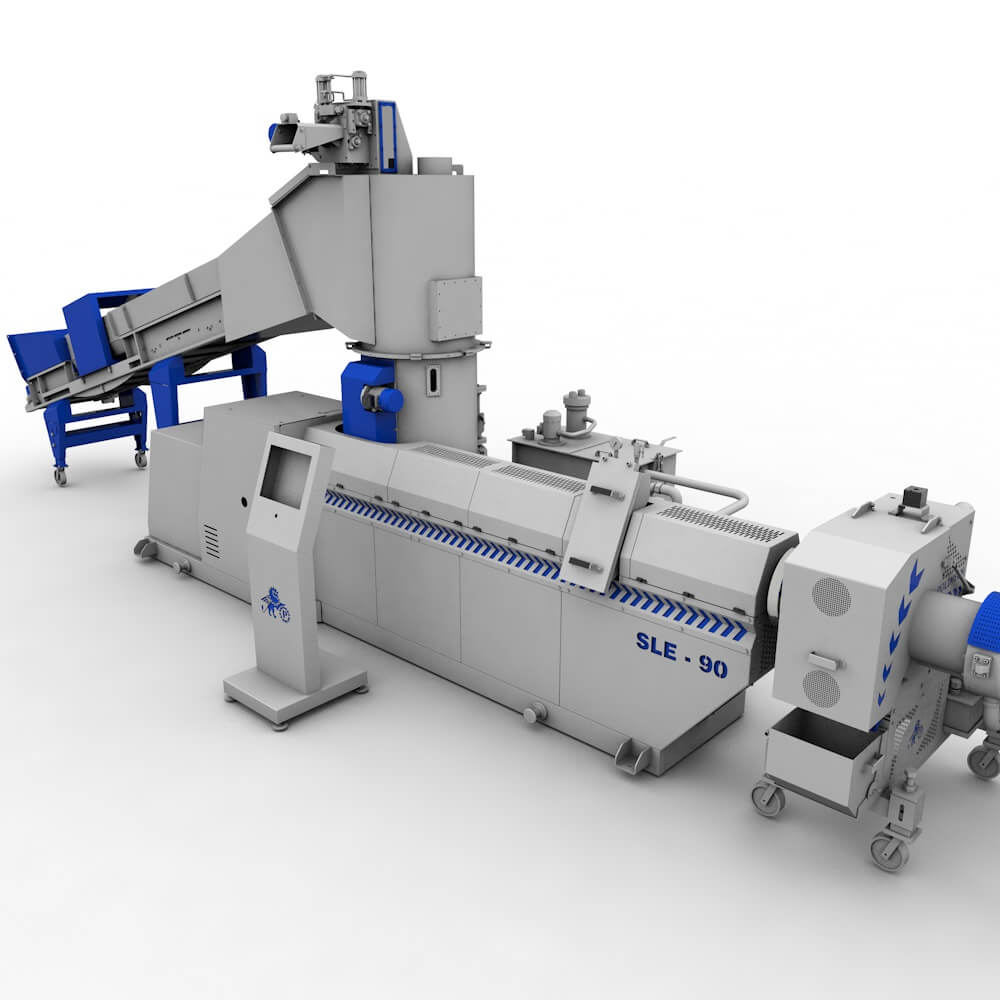

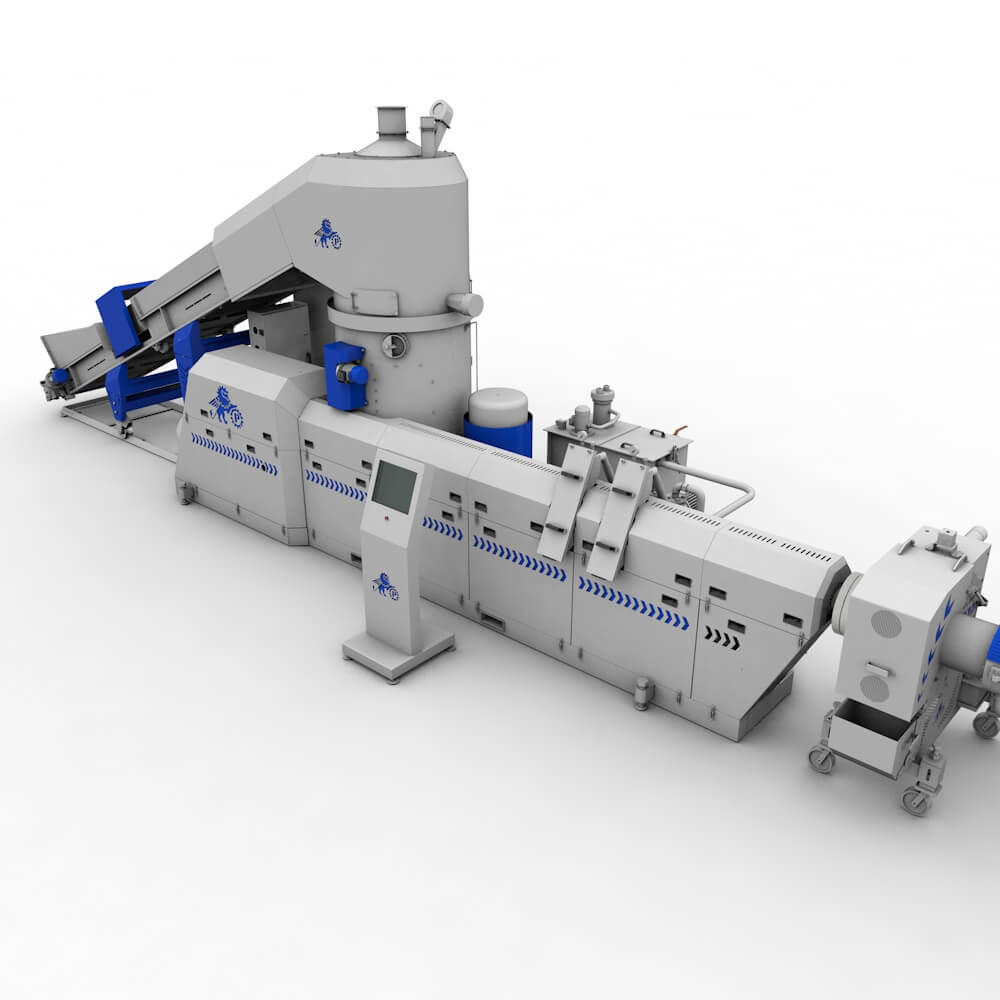

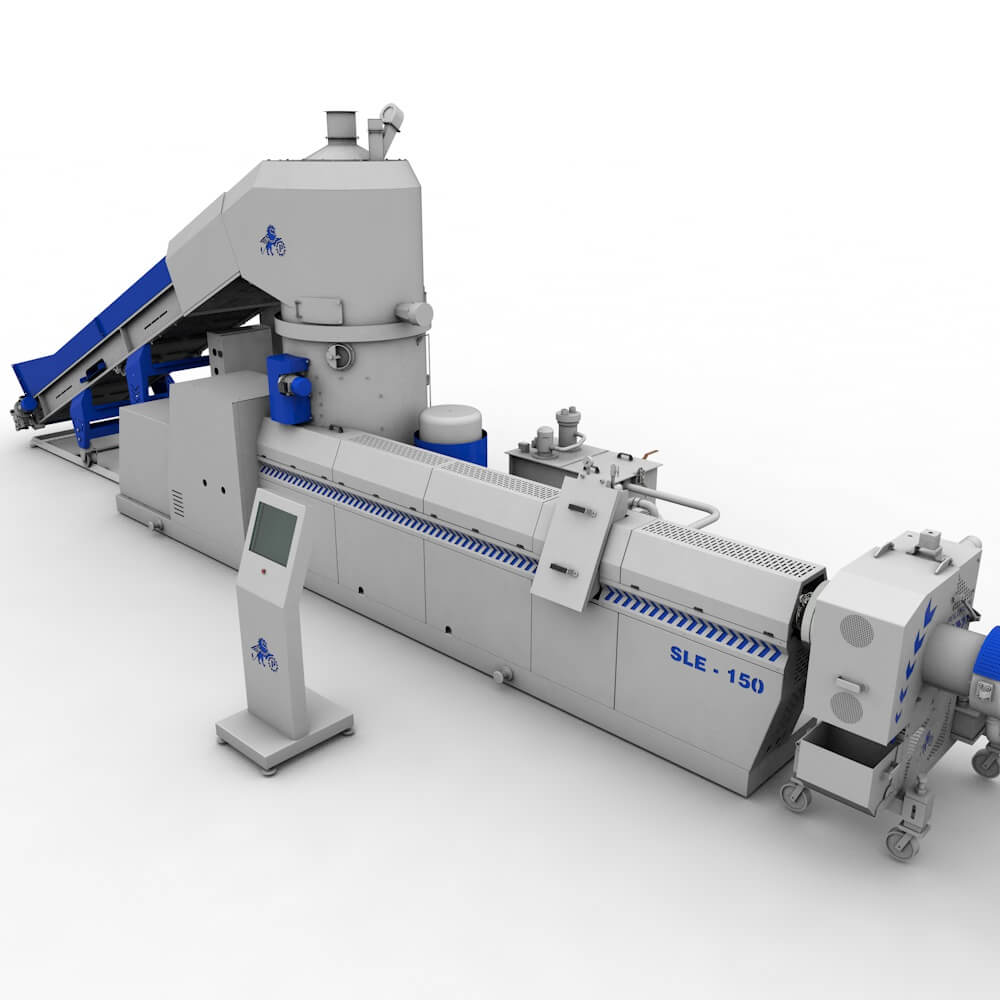

- Модели

- Мощность двигателя экструдера, кВт

- 55

- 110

- 132

- Мощность двигателя компактора, кВт

- 55

- 90

- 90

- Диаметр шнека, мм

- 90

- 115

- 150

- Габариты, мм

- 5405х3670х17480

- 5405х3670х19065

- 5405х3670х19065

- Масса, кг

- 8645

- 9495

- 10645

- Производительность, кг/ч

- 300

- 500

- 1000

.png)

.png)

.png)

.png)